News/Eventi

RISPARMIO ENERGETICO

Gestire al meglio le risorse, centellinare i consumi e produrre il massimo risultato con il minimo investimento sono obiettivi fondamentali per ogni azienda, soprattutto in un momento tragico e delicato come questo. Analizziamo come CAMAR può aiutare i Clienti in questo difficile compito.

Gli anni tra il 2020 e il 2022 stanno producendo nel giro di pochissimo tempo sconvolgimenti epocali, pari alle tristemente note crisi vissute nel XX secolo: influenza spagnola (1918-1920), Seconda Guerra Mondiale (1939-1945) e crisi energetica del 1973. Quest’ultima presenta una sconvolgente somiglianza con la situazione che si sta verificando in Europa, messa in difficoltà dalla profonda incertezza portata dal conflitto ucraino. Alla luce dei complessi eventi che si stanno verificando, è quindi importante garantire una produttività stabile, continuativa e sostenibile, grazie ad accorgimenti e sistemi che siano in grado di accusare i colpi inferti da agenti esterni.

Attrezzature ad alta pressione e moltiplicatori

I moderni centri di lavoro portano alle estreme conseguenze i concetti di flessibilità e disponibilità. Per massimizzare le elevate prestazioni offerte e la disponibilità di magazzini utensili, che permettono di adeguare con facilità la macchina a diverse lavorazioni. Per fare in modo che tale adeguamento avvenga rapidamente, è necessario utilizzare sistemi a punto zero, che permettono di portare il tempo di riattrezzamento da qualche ora a pochi minuti. La Stark, in tal senso, è il più antico produttore di punti zero, dei quali vanta una gamma molto vasta e in continuo aggiornamento. Un punto zero preciso, robusto e longevo è essenziale per garantire alla macchina e agli utensili una lunga vita operativa.

I moderni centri di lavoro portano alle estreme conseguenze i concetti di flessibilità e disponibilità. Per massimizzare le elevate prestazioni offerte e la disponibilità di magazzini utensili, che permettono di adeguare con facilità la macchina a diverse lavorazioni. Per fare in modo che tale adeguamento avvenga rapidamente, è necessario utilizzare sistemi a punto zero, che permettono di portare il tempo di riattrezzamento da qualche ora a pochi minuti. La Stark, in tal senso, è il più antico produttore di punti zero, dei quali vanta una gamma molto vasta e in continuo aggiornamento. Un punto zero preciso, robusto e longevo è essenziale per garantire alla macchina e agli utensili una lunga vita operativa.

Per massimizzare l’output della macchina, però, è necessario collocare il maggior numero possibile di particolari sullo stesso pallet o attrezzo. In tal caso diventa essenziale lavorare ad alta pressione: a parità di forza di bloccaggio necessaria, infatti, i cilindri ad alta pressione permettono di lavorare con alesaggi minori, rendendo di conseguenza molto più piccoli i cilindri stessi. In tal senso Roemheld è il leader di mercato nell’ambito dei sistemi idraulici per l’attrezzamento di centri di lavoro. Un maggior numero di cilindri molto compatti permette di ospitare più pezzi da lavorare, sfruttando al massimo la capacità oraria della macchina.

Sempre Roemheld offre inoltre strumenti per il monitoraggio costante dello stato della macchina: i pressostati elettronici o addirittura wireless sono infatti in grado di controllare con continuità la pressione di lavoro, concorrendo alla generazione di importanti informazioni e statistiche.  Innanzi tutto, il sistema wireless consente il retrofit anche di vecchi centri di lavoro, che in origine non erano pensati per ospitare tutti i cablaggi e le linee a fluido necessarie per il controllo di stato. Dall’altra parte permettono di ottenere consistenti risparmi anche dal punto di vista degli utensili, essendo in grado di leggere con precisione le fluttuazioni o cadute di pressione, che potrebbero portare al danneggiamento o alla rottura dei tools (il che si traduce in costi legati al fermo macchina e al cambio più frequente dell’utensile in questione). L’integrazione dei sistemi wireless su nuove macchine permette poi la realizzazione di attrezzature pienamente aderenti allo standard Industria 4.0.

Innanzi tutto, il sistema wireless consente il retrofit anche di vecchi centri di lavoro, che in origine non erano pensati per ospitare tutti i cablaggi e le linee a fluido necessarie per il controllo di stato. Dall’altra parte permettono di ottenere consistenti risparmi anche dal punto di vista degli utensili, essendo in grado di leggere con precisione le fluttuazioni o cadute di pressione, che potrebbero portare al danneggiamento o alla rottura dei tools (il che si traduce in costi legati al fermo macchina e al cambio più frequente dell’utensile in questione). L’integrazione dei sistemi wireless su nuove macchine permette poi la realizzazione di attrezzature pienamente aderenti allo standard Industria 4.0.

Ribaditura a freddo

Molte operazioni di assemblaggio vengono ancora svolte a caldo, sia tramite rivettatura, che tramite incollaggio. Un’opportuna scelta dei materiali permette invece di effettuare ribaditure a freddo, che richiedono una minima quantità di energia e garantiscono sempre un elevato output produttivo.

Molte operazioni di assemblaggio vengono ancora svolte a caldo, sia tramite rivettatura, che tramite incollaggio. Un’opportuna scelta dei materiali permette invece di effettuare ribaditure a freddo, che richiedono una minima quantità di energia e garantiscono sempre un elevato output produttivo.

La FMW Friedrich è leader e pioniere nel settore della ribaditura: avvalendosi di tutti i vettori energetici disponibili, dalla pneumatica, all’idraulica, all’energia elettrica, è in grado di fornire unità ribaditrici per una facile ed efficiente integrazione su linee automatiche, oppure macchine da banco pensate per isole stand-alone.

Le ribaditrici consumano pochissima energia, da circa 0,5 kW a poco più di 4 kW: senza necessità di scaldare il punzone (lo strumento di lavoro), si risparmia energia, non si produce dispersione termica e si salvaguarda la finitura superficiale del rivetto, garantendone la longevità. In tal senso la tecnologia di ribaditura radiale è il metodo che contiene gli attriti e lo sviluppo di calore, massimizzando l'efficacia del processo. La ribaditura radiale è stata inventata dalla Friedrich nel 1966 e vanta numerosi tentativi di imitazione.

Il controllore di processo NietControl 3 consente di monitorare la produzione in modo continuo, limitando gli scarti e riducendo gli sprechi, dato che permette di diagnosticare rapidamente le cause che hanno portato ad un risultato non corretto.

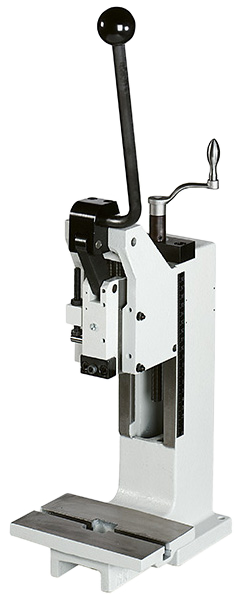

Assemblaggio tramite pressette manuali o assistite

Nel caso di molte operazioni di assemblaggio, un banale martello non garantirà mai precisione e ripetibilità: il risultato è infatti fortemente legato alla mano dell’operatore e alla sua esperienza.

Nel caso di molte operazioni di assemblaggio, un banale martello non garantirà mai precisione e ripetibilità: il risultato è infatti fortemente legato alla mano dell’operatore e alla sua esperienza.

Per mitigare questo fenomeno, pur utilizzando una soluzione dai costi contenuti, le pressette manuali a cremagliera o le pressette manuali a ginocchiera possono essere di grande aiuto. Le pressette Gechter sono infatti pensate per durare a lungo nel tempo e garantire elevati livelli di ripetibilità, grazie alla celebre guida prismatica. Pur non avendo uno stampo incolonnato, la guida prismatica mantiene stabile la corsa della slitta e la pratica semi-guancia consente di rimuovere con facilità il semi-stampo nel caso in cui si grippi.

Qualora i numeri giustificassero una macchina più sofisticata, ma sempre di facile impiego, le pressette manuali assistite pneumaticamente possono essere la risposta. Una leva manuale porta in accostamento la slitta tramite una ginocchiera, mentre la pneumatica sviluppa una forza compresa tra 4 e 56 kN a 7 bar su una corsa di 5,9 mm (per questioni di sicurezza, al fine di prevenire lo schiacciamento delle dita). Tale soluzione consente l'impiego sicuro ad una mano, fondamentalmente eliminando i problemi di ripetibilità del processo.

Nel caso in cui siano necessari verifiche della qualità, tutte le pressette possono essere equipaggiate con controlli elettronici di corsa e forza.

Per ricevere maggiori informazioni sulle possibilità di risparmio energetico offerte dalla CAMAR non esitate a contattarci! Il nostro staff sarà lieto di rispondere alle vostre domande e mettervi in contatto con un tecnico specializzato.