News/Eventi

SISTEMI DI BLOCCAGGIO PER MACCHINE UTENSILI

Nel campo dei sistemi di bloccaggio per macchine utensili si sono ottimamente affermate le attrezzature dotate di elementi idraulici di posizionamento, serraggio ed irrigidimento. Il vantaggio principale delle attrezzature idrauliche risiede nell’esatta definizione e riproducibilità delle necessarie forze di bloccaggio ed irrigidimento, nonché nell’integrazione dei comandi e dei dispositivi di sicurezza per cicli di lavoro semiautomatici o interamente automatici.

Quale ulteriore ed importante prerogativa dei sistemi idraulici di bloccaggio è da sottolineare l’effetto di ripresa del serraggio, grazie alla quale la forza di serraggio nella direzione d’azione dell’elemento di bloccaggio si mantiene anche in caso di minimi movimenti del pezzo. Ciò risulta soltanto condizionatamente possibile negli elementi di bloccaggio di tipo meccanico e così pure per gli elementi che bloccano in virtù di forze d’attrito oppure con vincolo di forma, con conseguente perdita non quantificabile in forza di serraggio.

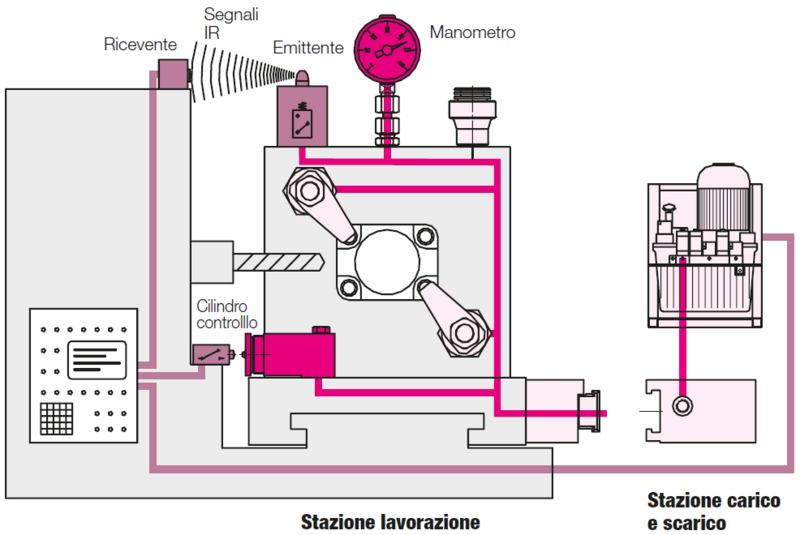

L’impiego classico dei sistemi idrostatici di bloccaggio è rappresentato dalle macchine e dai sistemi di lavorazione con due o più pallet portanti le attrezzature di bloccaggio, in quanto la stazione di lavorazione è separata nello spazio da quella di carico e scarico dei pezzi. Dato ora che in impieghi del genere le soste delle attrezzature idrauliche sotto pressione nelle cosiddette stazioni di parcheggio possono avere una durata piuttosto lunga, si deve avere la garanzia che la pressione idraulica non si allenti con pregiudizio della sicurezza del bloccaggio. Si verifica ancora talvolta che i sistemi idrostatici di bloccaggio non vengono impiegati in quanto non si vede alcuna possibilità di alimentare con olio in pressione le attrezzature disposte su tavole mobili o pallet delle macchine, oppure anche perché si ritiene erroneamente che detti sistemi non siano perfettamente sicuri. Ora, però, il miglioramento del ciclo di lavorazione rappresenta per ogni progettista e programmatore una sfida continua. Esaminando le macchine utensili offerte sul mercato si può notare che le prestazioni di queste macchine possono essere ottimizzate adeguando tutti gli altri mezzi di produzione collegati in qualche modo alle stesse, dal punto di vista sia tecnico che logistico, alle esigenze delle macchine in questione. Ciò vale naturalmente ed in particolare misura per le attrezzature di bloccaggio.

L’impiego classico dei sistemi idrostatici di bloccaggio è rappresentato dalle macchine e dai sistemi di lavorazione con due o più pallet portanti le attrezzature di bloccaggio, in quanto la stazione di lavorazione è separata nello spazio da quella di carico e scarico dei pezzi. Dato ora che in impieghi del genere le soste delle attrezzature idrauliche sotto pressione nelle cosiddette stazioni di parcheggio possono avere una durata piuttosto lunga, si deve avere la garanzia che la pressione idraulica non si allenti con pregiudizio della sicurezza del bloccaggio. Si verifica ancora talvolta che i sistemi idrostatici di bloccaggio non vengono impiegati in quanto non si vede alcuna possibilità di alimentare con olio in pressione le attrezzature disposte su tavole mobili o pallet delle macchine, oppure anche perché si ritiene erroneamente che detti sistemi non siano perfettamente sicuri. Ora, però, il miglioramento del ciclo di lavorazione rappresenta per ogni progettista e programmatore una sfida continua. Esaminando le macchine utensili offerte sul mercato si può notare che le prestazioni di queste macchine possono essere ottimizzate adeguando tutti gli altri mezzi di produzione collegati in qualche modo alle stesse, dal punto di vista sia tecnico che logistico, alle esigenze delle macchine in questione. Ciò vale naturalmente ed in particolare misura per le attrezzature di bloccaggio.

Sistema idraulico chiuso oppure separabile?

Per la scelta del sistema di alimentazione dell’olio in pressione alle attrezzature di bloccaggio sono determinanti le condizioni tecniche marginali (definizione delle interfacce).

Di queste condizioni fanno parte:

● Tipo di movimento della tavola della macchina:

– traslazione

– rotazione

– combinazione di entrambi i movimenti suddetti

● Cambio pezzo:

– manuale

– automatico, legato ad una cadenza fissa (per esempio con manipolatori)

● Integrazione nei cicli di comando

● Dispositivi di sicurezza e controllo

● Nuova progettazione della macchina utensile oppure retrofit.

La scelta di un sistema idraulico chiuso oppure separabile dipende dagli assi lungo i quali la tavola della macchina esegue i suoi movimenti. A seconda delle premesse tecniche risulta possibile, in molti casi, non avere nella stazione di lavoro della macchina un collegamento permanente con il generatore di pressione. Quando si sovrappongono tra loro movimenti di traslazione e rotazione è spesso opportuno operare con sistemi separabili. In questi casi si parla di attrezzature di bloccaggio idrostatiche. Una delle premesse indispensabili per un impiego sicuro dei sistemi idrostatici di bloccaggio è l’assenza di trafilamenti di tutti i componenti idraulici dal momento in cui la pressione nel circuito idraulico deve mantenersi staticamente. Ciò comporta l’impiego di valvole con sede di tenuta nonchè la scelta oculata degli elementi di tenuta per l’ermetizzazione dei cilindri di bloccaggio. Per escludere trafilamenti in un sistema idrostatico devono essere soddisfatte in sede di installazione e montaggio delle attrezzature, determinate premesse che costituiscono un’importante condizione basilare. Determinanti a questo proposito sono la perfetta pulizia al montaggio dei tubi e l’accurata pulizia dei canali interni ottenuti mediante foratura, tutte cose che risultano ovvie per il personale ben addestrato. Gli intervalli raccomandati dal produttore per le operazioni di manutenzione rappresentano accorgimenti preventivi per garantire la continua disponibilità e la lunga durata delle attrezzature idrauliche.

La scelta di un sistema idraulico chiuso oppure separabile dipende dagli assi lungo i quali la tavola della macchina esegue i suoi movimenti. A seconda delle premesse tecniche risulta possibile, in molti casi, non avere nella stazione di lavoro della macchina un collegamento permanente con il generatore di pressione. Quando si sovrappongono tra loro movimenti di traslazione e rotazione è spesso opportuno operare con sistemi separabili. In questi casi si parla di attrezzature di bloccaggio idrostatiche. Una delle premesse indispensabili per un impiego sicuro dei sistemi idrostatici di bloccaggio è l’assenza di trafilamenti di tutti i componenti idraulici dal momento in cui la pressione nel circuito idraulico deve mantenersi staticamente. Ciò comporta l’impiego di valvole con sede di tenuta nonchè la scelta oculata degli elementi di tenuta per l’ermetizzazione dei cilindri di bloccaggio. Per escludere trafilamenti in un sistema idrostatico devono essere soddisfatte in sede di installazione e montaggio delle attrezzature, determinate premesse che costituiscono un’importante condizione basilare. Determinanti a questo proposito sono la perfetta pulizia al montaggio dei tubi e l’accurata pulizia dei canali interni ottenuti mediante foratura, tutte cose che risultano ovvie per il personale ben addestrato. Gli intervalli raccomandati dal produttore per le operazioni di manutenzione rappresentano accorgimenti preventivi per garantire la continua disponibilità e la lunga durata delle attrezzature idrauliche.

Accumulatore idraulico di pressione

In linea di massima, un accumulatore idraulico viene sempre raccomandato per i sistemi idraulici di bloccaggio che vengono staccati dal generatore di pressione. Gli accumulatori idraulici hanno il compito di mitigare le ripercussioni del calore sull’olio sotto pressione. Infatti, per ragioni d’ordine fisico, la pressione d’esercizio varia, in assenza di un accumulatore, di circa 10 bar ad ogni variazione di temperatura di 1°C. A seconda della capacità dell’accumulatore installato e degli altri parametri d’esercizio, detto fenomeno viene ridotto anche del 70%.

Grazie all’energia accumulata, questi elementi sono anche in grado di compensare mancanze di volume d’olio derivanti da fenomeni d’assestamento degli elementi di bloccaggio. Nei sistemi idrostatici, gli accumulatori non devono essere mai utilizzati per la compensazione di trafilamenti di componenti difettosi, dato che il volume d’olio accumulato è limitato e la durata di intervento risulta pertanto indeterminata.

Monitoraggio della pressione nelle attrezzature idrauliche disgiunte dal generatore

Quando i sistemi di bloccaggio sono disgiunti dal generatore di pressione è necessario tenere sotto controllo la loro pressione idrostatica. Allo scopo si offrono tre alternative:

– Controllo visivo con manometro

In questo caso la funzione di controllo viene svolta dall’operatore addetto. È sempre possibile la combinazione con altre varianti di controllo (vedere tabella F 9.300).

– Sorveglianza mediante cilindro di controllo

Questo cilindro viene tarato ad una determinata pressione d’azionamento esattamente ripetibile. Esso, al raggiungimento della pressione di taratura, aziona un emettitore di segnale (finecorsa, ugello per fluido in pressione, ecc.) oppure viene «interrogato» mediante un pulsante di misura. Se la pressione idraulica si abbassa del 20%, il pistone del cilindro di controllo si ritrae ed emette il segnale. Quando una attrezzatura a bloccaggio idrostatico è rimasta disgiunta dal generatore per lungo tempo, è così possibile, prima di riprendere la lavorazione di un pezzo, interrogare il cilindro di controllo. Se viene confermato che la pressione idraulica si è mantenuta al livello desiderato, si può avviare la macchina. La pressione nel sistema idraulico viene mantenuta fino allo sbloccaggio del pezzo.

– Sorveglianza mediante segnale all’infrarosso

Nel circuito di bloccaggio viene montato un pressostato che, al raggiungimento della pressione d’esercizio, provvede all’invio di un segnale all’infrarosso da parte di una emittente. Fintanto che questo segnale viene captato da una ricevente, la sicurezza del bloccaggio è garantita e la macchina lavora. È risultato nella pratica che gli elevati costi d’investimento ed esercizio si giustifichino soltanto in caso di impianti relativamente grandi. Per questo la sorveglianza all’infrarosso dovrebbe essere limitata a casi particolari. Le alternative sopra descritte si sono egualmente già affermate da diversi anni, fornendo la necessaria sicurezza per la lavorazione ed anche per il cambio pezzi nel caso delle macchine utensili con attrezzature di bloccaggio su pallet e simili. Al tempo stesso vengono ridotte le dannose deformazioni dei pezzi a causa delle forze applicate per il bloccaggio. Si conseguono così minori quote degli scarti ed anche una migliore qualità della produzione. Indipendentemente dal ripristino dell’accoppiamento nella macchina, è indispensabile, anche per le attrezzature idrauliche qui impiegate, assicurare la totale assenza di trafilamenti nella condizione idrostatica.

Nel circuito di bloccaggio viene montato un pressostato che, al raggiungimento della pressione d’esercizio, provvede all’invio di un segnale all’infrarosso da parte di una emittente. Fintanto che questo segnale viene captato da una ricevente, la sicurezza del bloccaggio è garantita e la macchina lavora. È risultato nella pratica che gli elevati costi d’investimento ed esercizio si giustifichino soltanto in caso di impianti relativamente grandi. Per questo la sorveglianza all’infrarosso dovrebbe essere limitata a casi particolari. Le alternative sopra descritte si sono egualmente già affermate da diversi anni, fornendo la necessaria sicurezza per la lavorazione ed anche per il cambio pezzi nel caso delle macchine utensili con attrezzature di bloccaggio su pallet e simili. Al tempo stesso vengono ridotte le dannose deformazioni dei pezzi a causa delle forze applicate per il bloccaggio. Si conseguono così minori quote degli scarti ed anche una migliore qualità della produzione. Indipendentemente dal ripristino dell’accoppiamento nella macchina, è indispensabile, anche per le attrezzature idrauliche qui impiegate, assicurare la totale assenza di trafilamenti nella condizione idrostatica.

– Sorveglianza mediante segnale wireless

Nel circuito di bloccaggio può essere montato un pressostato con capacità di trasmissione senza fili su banda IMS (Industrial, Medical and Scientific) a 865 MHz. Una ricevente montata sul sistema di controllo del centro di lavoro è in grado di inviare segnali di stato continuativi (con frequenza da 0,5 s a 3600 s) al PLC. Utilizzando le unità di ricezione con 4 linee analogiche è possibile controllare fino a 16 trasmittenti contemporaneamente, monitorando non solo la pressione, ma anche il livello di carica della batteria, la potenza del segnale e la soglia di lavoro desiderata. Il sistema wireless, infatti, consente non solo di designare il campo di lavoro OK e quello di emergenza NOK, ma anche un campo “intermedio” nel quale la macchina potrà ancora lavorare, per poi giungere all’arresto a fine lavorazione (sempre che la pressione non sia calata nel settore NOK nel frattempo). Grazie ad un controllo istantaneo del valore di pressione, vengono ridotte le dannose deformazioni dei pezzi a causa delle forze applicate per il bloccaggio. Si conseguono così minori quote degli scarti ed anche una migliore qualità della produzione.

Nel circuito di bloccaggio può essere montato un pressostato con capacità di trasmissione senza fili su banda IMS (Industrial, Medical and Scientific) a 865 MHz. Una ricevente montata sul sistema di controllo del centro di lavoro è in grado di inviare segnali di stato continuativi (con frequenza da 0,5 s a 3600 s) al PLC. Utilizzando le unità di ricezione con 4 linee analogiche è possibile controllare fino a 16 trasmittenti contemporaneamente, monitorando non solo la pressione, ma anche il livello di carica della batteria, la potenza del segnale e la soglia di lavoro desiderata. Il sistema wireless, infatti, consente non solo di designare il campo di lavoro OK e quello di emergenza NOK, ma anche un campo “intermedio” nel quale la macchina potrà ancora lavorare, per poi giungere all’arresto a fine lavorazione (sempre che la pressione non sia calata nel settore NOK nel frattempo). Grazie ad un controllo istantaneo del valore di pressione, vengono ridotte le dannose deformazioni dei pezzi a causa delle forze applicate per il bloccaggio. Si conseguono così minori quote degli scarti ed anche una migliore qualità della produzione.

Questo sistema consente un rapido ed efficace retrofit di macchine anche molto vecchie, dando loro nuova vita e rendendole compatibili con i più recenti standard qualitativi e di produttività.

Ulteriori informazioni sulla vasta gamma di cilindri idraulici e sistemi di bloccaggio per macchine utensili Roemheld sono disponibili nelle tabelle di catalogo specifiche, scaricabili dal sito CAMAR. Per una consulenza personalizzata non esitate a contattarci!