News/Eventi

RULLATURA PROFONDA E BILANCIO DI CO2

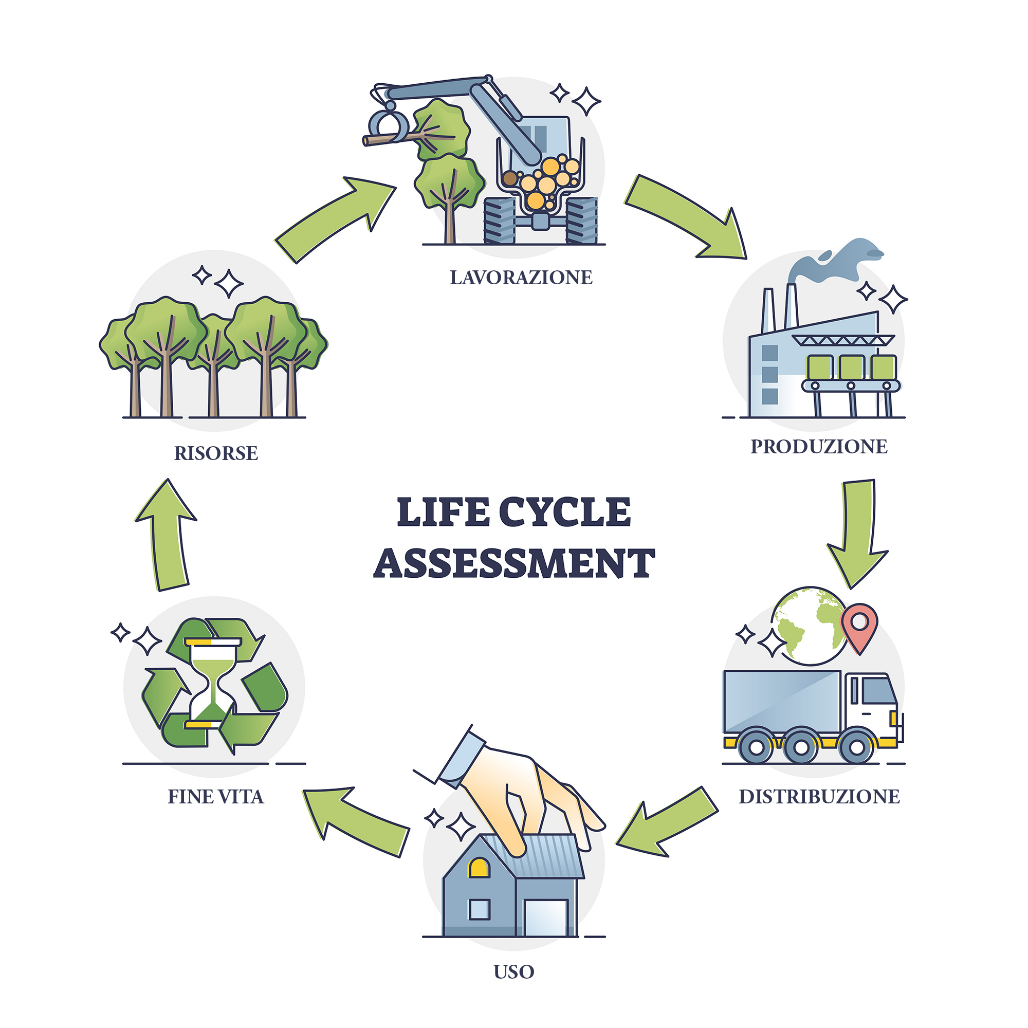

Uno dei principali compiti degli ingegneri nei prossimi anni sarà quello di sviluppare prodotti neutrali dal punto di vista climatico. Tuttavia, la questione della neutralità climatica non è facile da risolvere per quanto riguarda i singoli componenti. In una cosiddetta valutazione del ciclo di vita (LCA, Life Cycle Assessment), il punto principale è determinare le emissioni di CO2 in un ambito specifico. Per dirla più semplicemente, è necessario definire chiaramente quali emissioni di CO2 devono essere incluse nella valutazione e quali no.

Per le aziende, in genere si parla di attività di Ambito (Scope) 1, 2 e 3, definite in base al GHG Protocol Corporate Standard, che classifica le emissioni di gas serra associate alla Corporate Carbon Footprint (CCF). Tale distinzione evidenzia le diverse tipologie di emissione: dirette (ambito 1), indirette (ambito 2), legate alla catena del valore (ambito 3), quindi risultato di attività provenienti da beni non posseduti o controllati dall'organizzazione. In termini di neutralità climatica di un'azienda nel suo insieme la questione è quindi ancora relativamente semplice, una volta definiti dei criteri di valutazione oggettivi. Si considera solo l'energia in entrata? Si tiene conto del parco veicoli dell'azienda? O si includono le emissioni dei viaggi dei dipendenti?

Chi vuole invece "bilanciare un prodotto" deve fare una differenziazione più precisa e, soprattutto, valutare se considerare la fase di produzione e/o quella di utilizzo. In una LCA completa si considera l'intero ciclo di vita; ciò significa dalla fase di produzione alla consegna, all'uso e infine allo smaltimento/riciclaggio del prodotto.

Per ridurre le emissioni di un prodotto in questa LCA completa, si può coerentemente optare per una realizzazione con minor massa. Ciò influisce principalmente sulla fase di utilizzo del bene. Ad esempio, nella costruzione dei veicoli si utilizzano sempre più materie plastiche per rendere l'auto più leggera e quindi ridurre le emissioni durante l'uso di tutti i giorni. Tuttavia questa tendenza può avere un impatto negativo sulla fase di produzione e smaltimento, in quanto comporta un aumento significativo del fabbisogno energetico e la produzione di rifiuti difficilmente processabili.

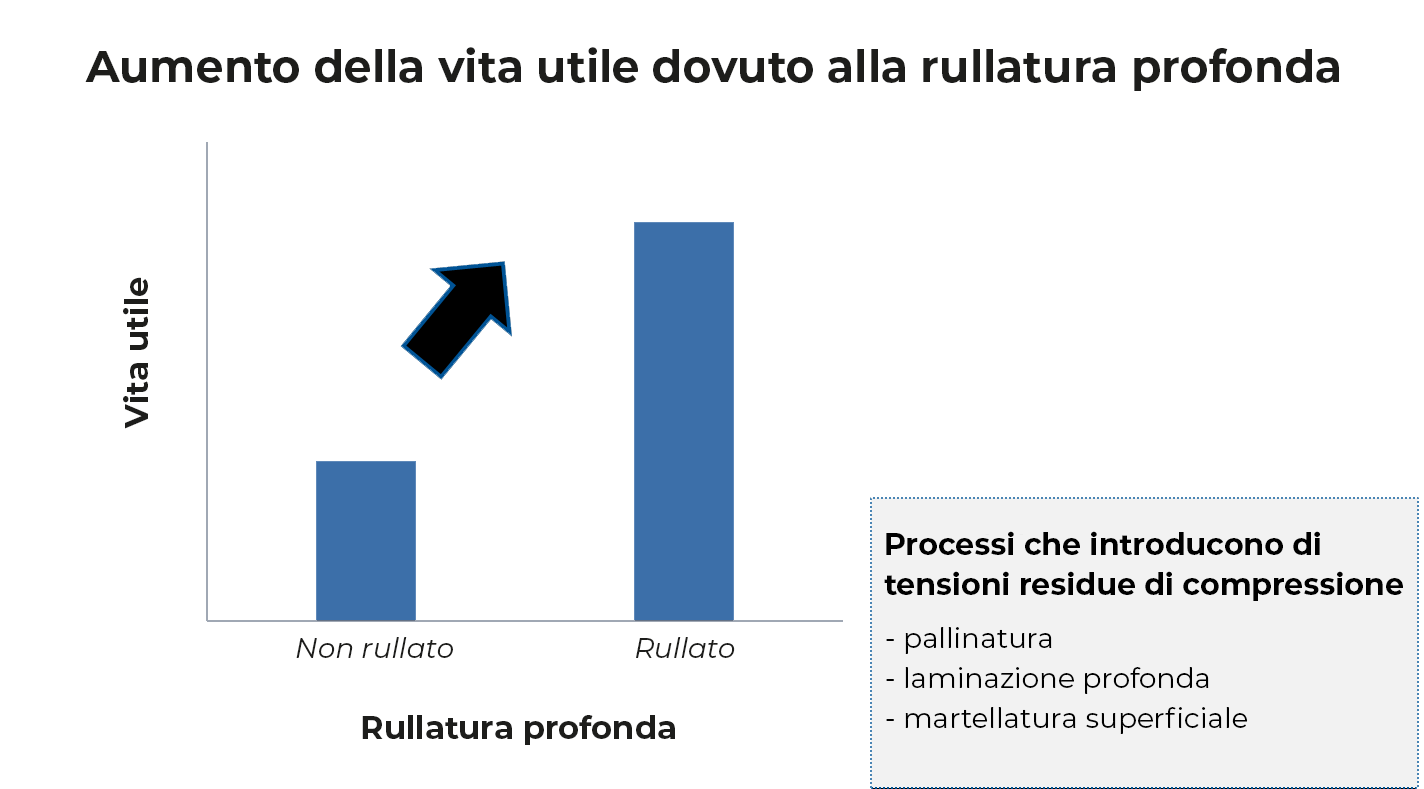

Per rendere possibile la costruzione più leggera di componenti metallici, il segreto è l'utilizzo ottimale delle proprietà delle superfici e dei contorni dei pezzi. È scientificamente provato da molti anni che le proprietà del materiale e le proprietà tribologiche (la tribologia è la scienza che studia l'attrito, la lubrificazione e l'usura) del componente possono essere adattate in modo specifico ai requisiti dell'applicazione attraverso il processo di produzione. Ancora oggi sono numerosi i progetti di ricerca che si occupano di come ottimizzare la resistenza dinamica dei componenti attraverso l'introduzione mirata di tensioni residue di compressione.

Grazie alla lavorazione meccanica delle superfici possiamo sfruttare proprio questo aspetto e produrre in modo specifico i componenti in modo da aumentarne la vita utile, con un effetto positivo sull'impronta di anidride carbonica potenzialmente emessa nel ciclo di vita.

Ma qual è l'effetto concreto dell'aumento della vita utile sul bilancio di CO2 "emessa" dal componente?

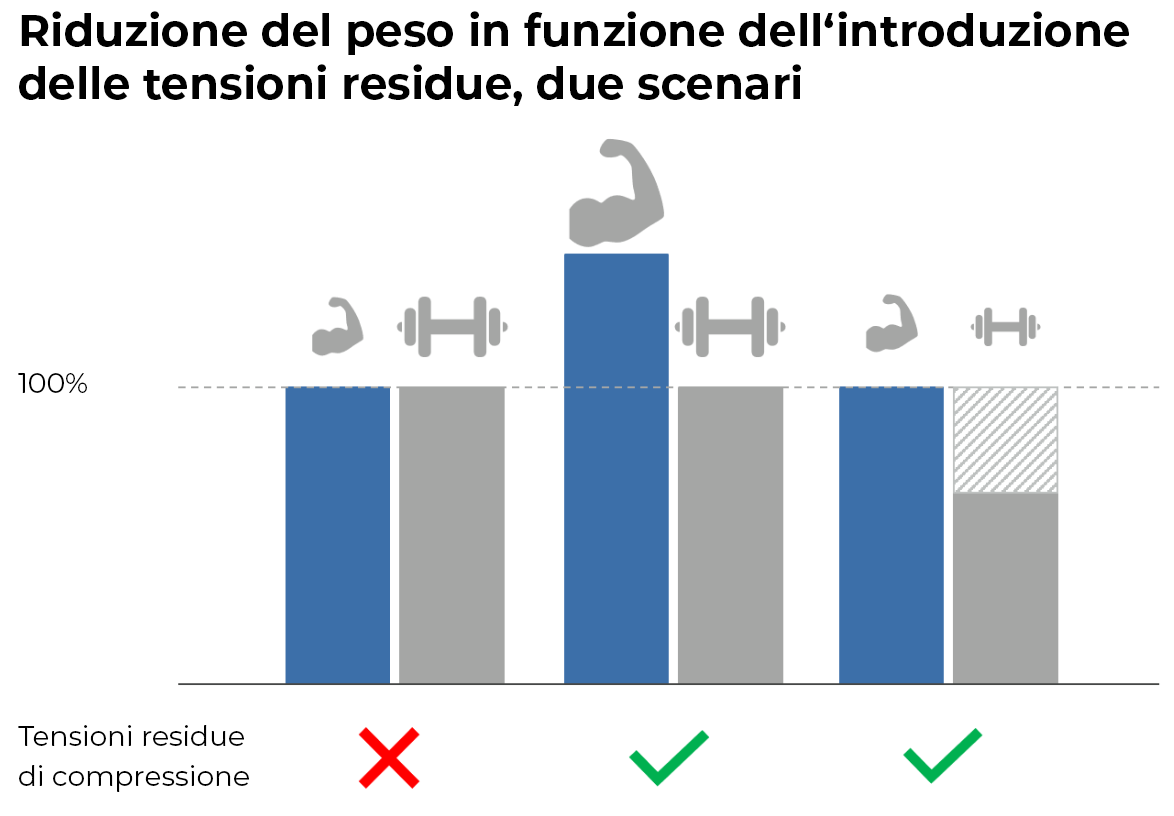

Per rispondere a questa domanda esistono due approcci classici. Occorre distinguere se il componente sia stato progettato per accompagnare la vita intera del sistema su cui è montato (ad esempio del veicolo) o se deve essere sostituito a intervalli regolari.

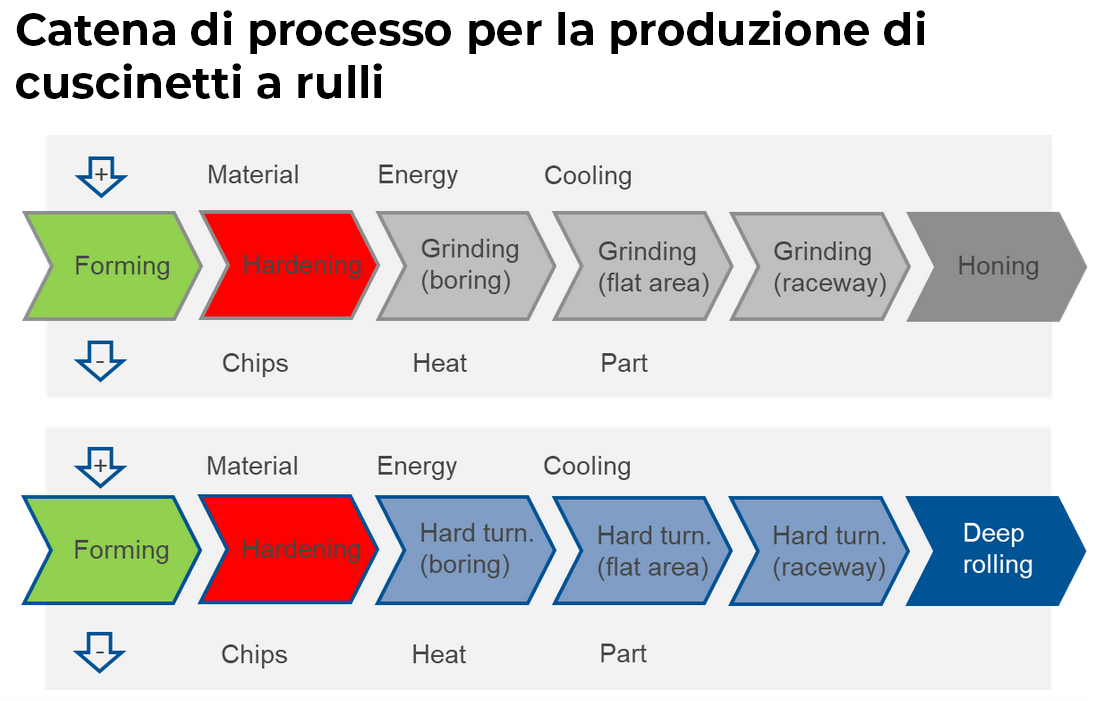

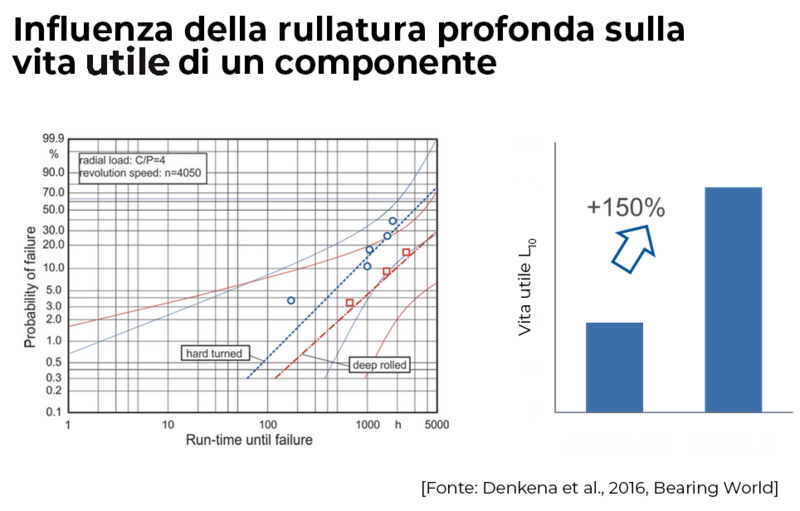

Esaminiamo questi due scenari con l'esempio di un cuscinetto a rulli. Nell'ambito di un progetto di ricerca della Fondazione tedesca per la ricerca (DFG), è stato studiato in che misura la durata di un cuscinetto a rulli cilindrici del tipo NU206 può essere aumentata se la catena di produzione viene modificata da rettifica con levigatura a tornitura dura e successiva rullatura profonda [1].

I risultati hanno dimostrato che con la rullatura profonda le tensioni residue di compressione vengono introdotte in modo molto mirato laddove si verificano le sollecitazioni più elevate nel funzionamento del cuscinetto. Le sollecitazioni residue di compressione contrastano le sollecitazioni di carico in quei punti e riducono la sollecitazione equivalente secondo von Mises. Rispetto a un cuscinetto convenzionale, ciò significa che i cuscinetti torniti e successivamente rullati hanno una durata di vita L10 superiore del 150%. In altri termini i cuscinetti possono essere utilizzati 2,5 volte più a lungo!

Grazie a questa maggiore durata, entrambi gli scenari possono essere influenzati positivamente. Cominciamo con il componente che deve essere sostituito regolarmente durante il funzionamento; in altre parole, nella vettura in esame il cuscinetto viene sostituito regolarmente, ad esempio una volta all'anno. Se l'automobile ha una vita utile di 20 anni significa che questo cuscinetto deve essere sostituito 20 volte nel corso della vita utile totale della macchina, quindi devono essere prodotti 20 cuscinetti.

Per il bilancio delle emissioni di CO2 occorre ora tenere conto delle emissioni legate alla produzione di 20 cuscinetti. Ciò significa che è necessario fornire acciaio, utilizzare energia per le macchine di produzione e una grande quantità di energia per il trattamento termico (mentre la rullatura profonda avviene a freddo). Inoltre, i cuscinetti devono essere trasportati e montati sulla vettura. Da progetti di ricerca, come il progetto "Powertrain 2025" finanziato dal Ministero Federale Tedesco dell'Economia e del Cambiamento Climatico (BMWK), sappiamo che un cambiamento nella produzione probabilmente non ha un impatto particolarmente grande sul bilancio di CO2 di un cuscinetto. In altre parole, il fatto che il cuscinetto sia rettificato e poi levigato oppure tornito e poi rullato non è determinante per il bilancio di CO2. È più importante risparmiare materiale.

Ed è proprio qui che si trova la leva per migliorare il bilancio di CO2 attraverso la rullatura profonda. Se lo stesso cuscinetto può essere utilizzato 2,5 volte più a lungo, è necessario produrre meno cuscinetti. Quindi nel nostro esempio di una durata totale di 20 anni è necessario produrre solo 8 cuscinetti, risparmiando circa il 60% delle emissioni di CO2 potenziali.

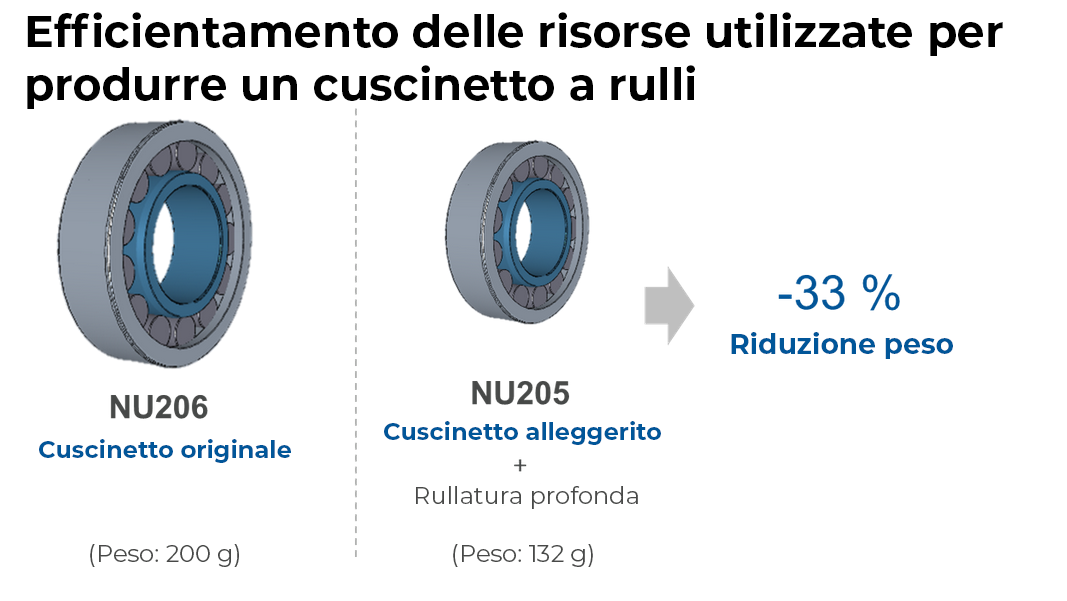

Nel secondo scenario ipotizziamo che un componente sia dimensionato per l'intera durata di vita della vettura. Se si utilizza lo stesso cuscinetto, ma lo si tratta con la rullatura profonda, il bilancio di CO2 peggiora leggermente perché si deve spendere una piccola quantità di energia aggiuntiva per la rullatura. Tuttavia, anche se il cuscinetto è ancora completamente intatto e funzionante, sarà smaltito dopo 20 anni (approccio "safe life"). Di conseguenza avremo un potenziale spreco di risorse, dato che il cuscinetto potrebbe risultare talmente sovradimensionato da durare ben più a lungo. Per influenzare positivamente il bilancio di CO2 anche in questo caso, l'approccio è quello di ottenere la stessa durata con un cuscinetto più piccolo e leggero.

Se si utilizzasse il cuscinetto NU205 e lo si rullasse, si potrebbe ottenere la stessa vita utile. In questo caso, si risparmierebbe il 30% di materiale, che a sua volta si tradurrebbe in una riduzione delle emissioni di CO2.

Attualmente ECOROLL sta lavorando su un concetto di come il bilancio di CO2 per la rullatura profonda possa essere calcolato in modo approssimativo per i diversi componenti. La procedura generale è stata presentata alla Future Automotive Production Conference (FAPC) di Wolfsburg nel maggio 2022. Garantire il supporto di questa procedura con dati rigorosi, così come l'esecuzione di test sul ciclo di vita e la creazione di un modello LCA per la rullatura profonda, fanno attualmente parte di un progetto che ECOROLL presenterà in futuro.

Ulteriori informazioni sulla vasta gamma utensili rullatori ECOROLL sono disponibili nelle tabelle di catalogo specifiche, scaricabili dal sito CAMAR. Per una consulenza personalizzata non esitate a contattarci!

Fonti:

[1] F. Pape, T. Neubauer, O. Maiß, B. Denkena, G. Poll: Influence of residual stresses introduced by manufacturing processes on bearing endurance time. Tribology Letters, Vol. 65 (2017)

Articolo del Dr.-Ing. Oliver Maiß, tradotto e reso in Italiano dalla CAMAR S.p.A. L'originale è reperibile al seguente link.