News/Eventi

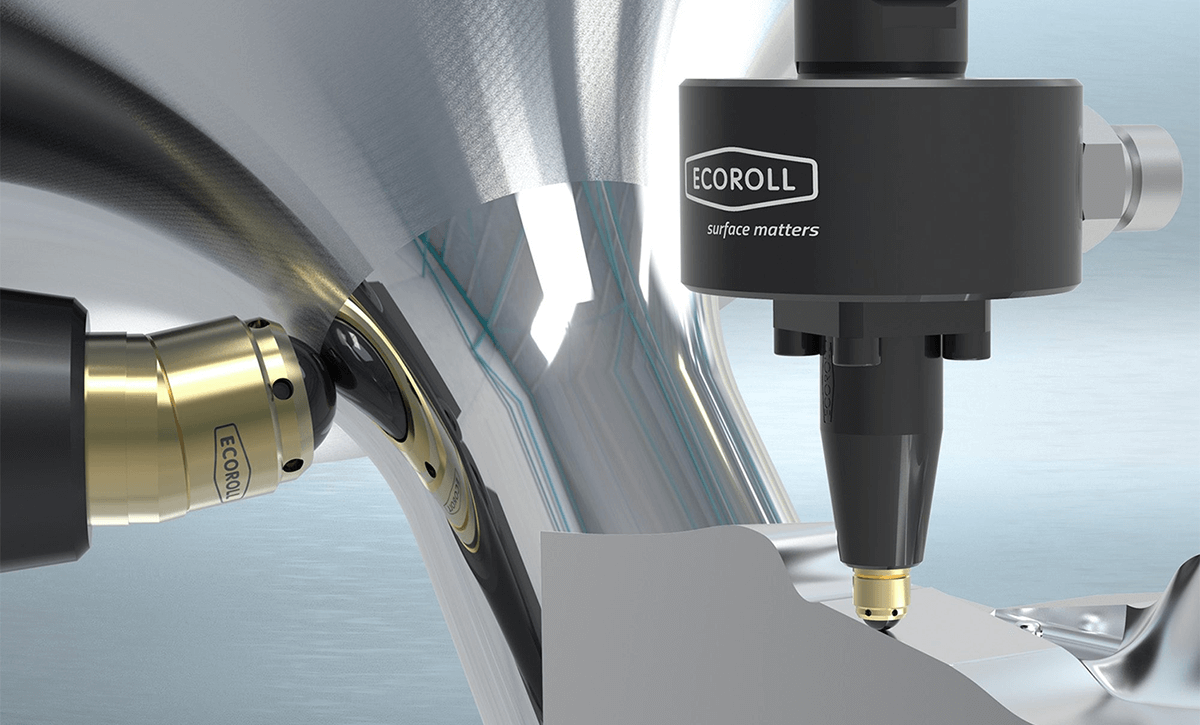

RULLATURA DI SUPERFICI TORNITE

Il Dr. Karsten Roettgers, CEO di ECOROLL, illustra come il processo di rullatura profonda permetta di migliorare non solo la finitura superficiale di componenti torniti di elevata durezza, ma anche aumentare la loro vita utile. La rullatura profonda permette inoltre di migliorare i risultati ottenuti con utensili usurati o completamente consumati.

Fino alla metà degli anni '90, la lavorazione dell'acciaio temprato era possibile solo attraverso processi di rettifica. Lo sviluppo di materiali da taglio ad alta durezza, come il CBN o la ceramica, ha permesso di lavorare anche acciai con una durezza superiore a 45 HRC con un tagliente geometricamente definito. Da allora la tornitura dura o fresatura dura si è diffusa ed è spesso utilizzata come alternativa economica alla classica rettifica. In combinazione con macchine ad alta precisione è ora possibile tornire direttamente su un tornio componenti come i cuscinetti volventi.

Oggi, tuttavia, è noto anche che la zona di contorno dei componenti può essere danneggiata se vengono impiegati utensili usurati. Il risultato può essere una qualità superficiale inferiore, l'introduzione di tensioni residue di trazione o i cosiddetti "strati bianchi". Si tratta di strati sottili e molto duri che, in combinazione con la zona di ricottura locale sottostante, possono portare allo sfaldamento della superficie.

La rullatura della superficie del pezzo può contribuire influenzare (positivamente) le proprietà della superficie e della zona di contorno dopo la tornitura dura. Se durante la rullatura si lavora un materiale temprato con più di 45 HRC, si parla di rullatura profonda. Per tale processo si utilizzano utensili di rullatura profonda idrostatici. In questo tipo di utensili una sfera viene pressurizzata idrostaticamente tramite un mezzo idraulico. La sfera di materiale duro può avere un diametro variabile: sono comuni diametri compresi tra 3 mm e 13 mm.

La sfera viene trattenuta direttamente sopra il suo equatore in modo che non possa cadere. La pressione idraulica viene quindi applicata completamente all'intera metà superiore della superficie della sfera. Nella rullatura profonda si utilizzano solitamente pressioni superiori a 200 bar. Il motivo di questa scelta sarà descritto più avanti.

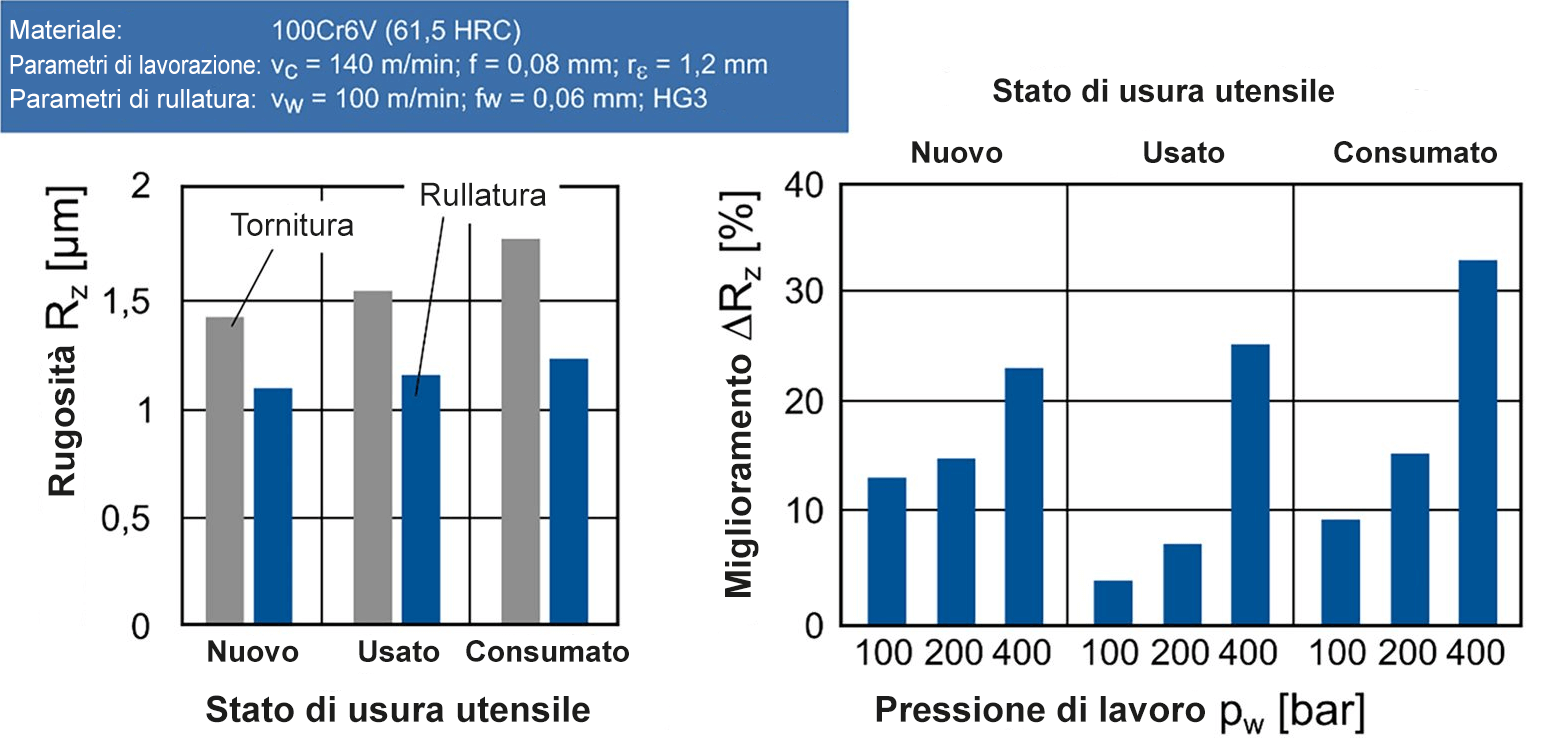

Un obiettivo importante nella rullatura profonda è quello di migliorare la qualità della superficie, ad esempio nel caso di un'usura precoce degli utensili. Nell'ambito della mia tesi di laurea "Rolling of hard-turned surfaces" ho già cercato di rispondere a questa domanda nel 2003 [Roet03]. A tale scopo, ho utilizzato a campione su diverse superfici taglienti nuovi (larghezza del segno di usura VB = 0µm), usati (VB = 100µm) e usurati (VB = 200µm) e ho successivamente rullato le superfici a diverse pressioni.

È stato rilevato che la rugosità della superficie si deteriora con l'aumentare dell'usura dell'utensile. Se la superficie viene successivamente rullata con diverse pressioni di lavorazione, la rugosità varia sensibilmente. È tuttavia interessante notare che il miglioramento relativo della superficie è indipendente dalla prelavorazione e dipende solo dalla pressione di rullatura profonda. Con l'aumento della pressione, il miglioramento della finitura aumenta, come mostrato in figura 1.

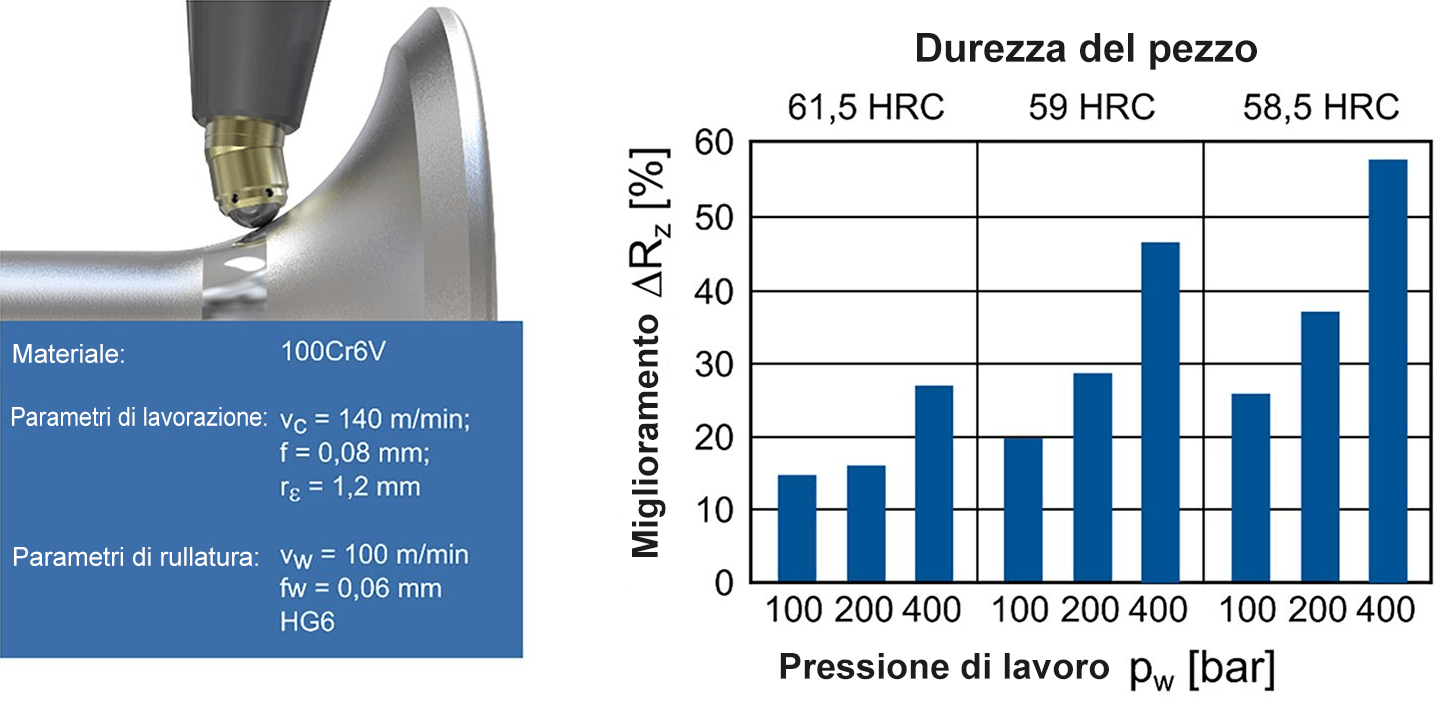

Questo effetto è visibile anche per diversi gradi di durezza del materiale (figura 2). Tuttavia, il valore del rispettivo miglioramento è tanto minore quanto maggiore è la durezza del componente. Questo è comprensibile perché con l'aumentare della durezza il materiale offre una maggiore resistenza alla sfera volvente.

Altri due parametri importanti sono il diametro della sfera e la velocità di avanzamento della stessa. Se si varia il diametro della sfera, la superficie diventa più liscia all'aumentare del diametro della sfera. Se si aumenta l'avanzamento, il miglioramento della qualità della superficie rimane inizialmente costante e poi diminuisce. Il punto cardine in cui si manifesta l'influenza dell'avanzamento dipende dalle dimensioni della sfera. Per un diametro dk = 3 mm, il punto di inversione si trova a circa 0,1 mm di avanzamento; per una sfera con un diametro di 13 mm, invece, è a 0,35 mm di avanzamento. Ciò è legato al cosiddetto "grado di sovrapposizione" delle passate. In seguito è stato anche dimostrato che con diverse combinazioni di pressione, diametro della sfera e avanzamento, si ottiene una qualità superficiale comparabile se il grado di sovrapposizione è lo stesso [Mais19].

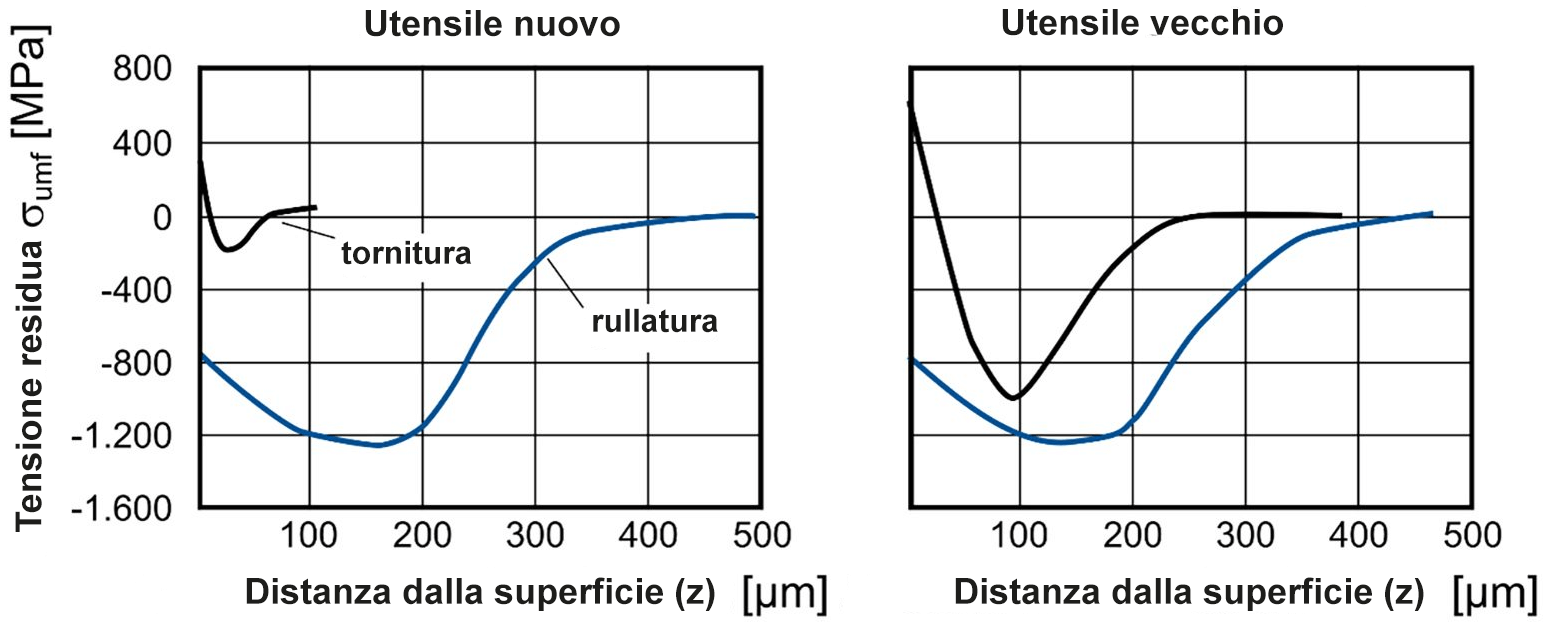

Per quanto riguarda le proprietà della zona di contorno del pezzo, la rullatura profonda è un processo che offre grandi vantaggi. Le proprietà negative della zona di contorno introdotte dalla tornitura dura, come le tensioni residue di trazione sulla superficie o la riduzione della durezza sotto gli strati bianchi, possono essere invertite dalla rullatura profonda. A causa dell'elevata durezza, il punto di contatto tra la sfera e la superficie può essere descritto in modo semplificato utilizzando la pressione hertziana. Per gli acciai teneri, invece, l'effetto della deformazione plastica indotta dall'utensile idrostatico è più rilevante.

Dal contatto hertziano si può dedurre che le sollecitazioni massime durante la lavorazione si trovano al di sotto della superficie. Per questo motivo, esiste anche una curva di profondità delle tensioni residue molto tipica della rullatura profonda, come mostrato nella figura 3. Con l'aumentare della pressione di rullatura, il valore delle tensioni residue aumenta. Con l'aumento della pressione di rullatura il valore della massima sollecitazione residua di compressione aumenta, e con l'aumento del diametro della sfera aumenta la profondità di penetrazione delle tensioni residue di compressione.

Congiuntamente al processo di tornitura dura si ottiene un risultato entusiasmante. L'immagine mostra anche la curva di profondità delle tensioni residue dopo la tornitura dura; a sinistra con un nuovo tagliente e a destra alla fine della vita dell'utensile. Se entrambe le superfici vengono temprate con lo stesso processo, le tensioni residue sono le stesse. Ciò significa che il pre-processo è irrilevante e che la rullatura omogeneizza lo stato di sollecitazione residua. Ciò significa che la rullatura profonda, a parità di parametri di lavoro, è in grado di fornire un risultato finale sempre costante e ripetibile, a prescindere dalla lavorazione precedente e dallo stato di usura dell'utensile impiegato!

Ulteriori informazioni sulla rullatura profonda e sugli utensili idrostatici sono scaricabili dal sito CAMAR. Per informazioni approfondite non esitate a contattarci!