News/Eventi

ATTREZZATURE FLESSIBILI OTTIMIZZATE

La Roemheld vanta una lunga esperienza nella realizzazione di componenti idraulici finalizzati all’automazione industriale e sta iniziando a sviluppare una linea di prodotti elettromeccanici. La nuova frontiera della produzione, in ottica Industria 4.0, è la presenza di sensori non solo a bordo dell’attrezzo, ma di ogni singolo componente, così da rilevare con precisione lo stato di ciascuno durante la produzione. Per poter massimizzare i risultati dei componenti, siano essi “intelligenti” o puramente idraulici, una buona progettazione iniziale dell’attrezzatura è pur sempre l’attività che consente di ottenere la massima flessibilità. L’ottimizzazione meccanica dell’attrezzo garantisce la massimizzazione della produzione, assieme ad un significativo beneficio economico.

Analizziamo ora un'esperienza pratica proposta da Roemheld a metà degli Anni ’90, ma pur sempre attuale nell’ambito di un moderno centro di lavoro ad elevata produzione.

Introduzione

Negli anni passati, le attrezzature portapezzi con elementi di bloccaggio ad azionamento idraulico sono state realizzate, nella maggior parte dei casi, quali attrezzature per un solo impiego specifico. Questo tipo di attrezzatura, intesa quale attrezzatura speciale, può essere senz’altro impiegata con buoni risultati economici anche per la produzione di pezzi in grandi serie, poichè con attrezzature del genere si possono sfruttare vantaggiosamente i pregi risolutivi degli elementi idraulici di bloccaggio per macchine utensili. Parallelamente a queste soluzioni, varie aziende dotate di spirito innovativo si sono imposte il compito, dettato anche dalla lotta concorrenziale, di trasferire i vantaggi indiscussi dei bloccaggi idraulici dalle attrezzature per pezzi specifici, ossia monovalenti, ad attrezzature di tipo flessibile, cioè polivalenti.

Finalità di sviluppo

Le soluzioni qui ipotizzate sono state poste alla base della creazione di un’attrezzatura destinata ad una macchina a 12 stazioni con tavola rotante atta alla lavorazione di una intera famiglia di pezzi, costituita da ben 25 diversi modelli. Questi pezzi presentano un profilo esterno simile, però con dimensioni diverse ed una sezione quadrata o rettangolare. La stessa attrezzatura deve soddisfare, però, anche altre esigenze. Essa deve consentire la lavorazione di cinque lati dei pezzi ed ogni singolo pezzo deve inoltre essere centrato sull’attrezzatura. I pezzi in questione sono dei getti in lega leggera e del tipo cosiddetto «a sagoma quasi definitiva», in quanto i grezzi di fusione si avvicinano molto alla forma del pezzo finito. Ciò significa che gli elementi costituenti la forma del pezzo vengono ottenuti già di fusione. Di conseguenza la lavorazione si limita a pochi elementi funzionali. Vincolanti per il progetto, trattandosi di una macchina a tavola rotante, sono un cerchio del diametro di circa 190 mm, entro il quale deve essere sistemata l’attrezzatura, nonchè l’alimentazione di olio in pressione per singoli bloccaggi.

Concezione dell’attrezzatura

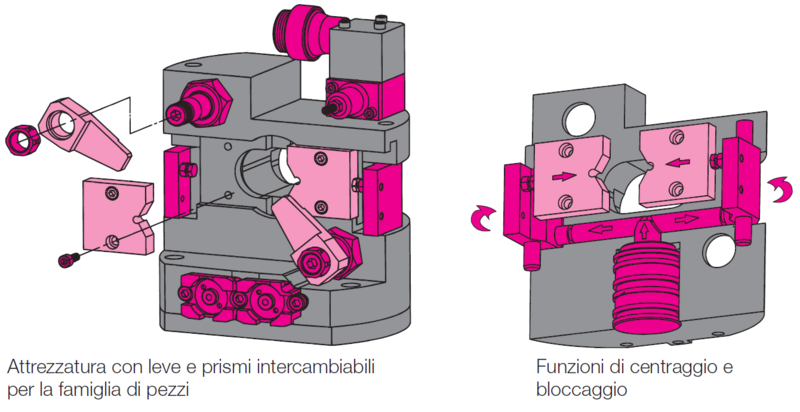

Era evidente fin dall’inizio che il problema primario da risolvere fosse l’intercambiabilità e la semplicità di setup delle attrezzature, nonostante le diverse dimensioni dei pezzi. Secondariamente i pezzi richiedevano, per poter essere lavorati in modo completo, la loro lavorazione al massimo su cinque lati.  Data questa situazione, la progettazione dell’attrezzatura è stata poi resa ancora più difficile dal fatto che i pezzi dovevano essere lavorati con utensili di tipo combinato. L’impiego di staffette a gomito per le staffe rotanti ha permesso la lavorazione del profilo esterno dei pezzi con utensili a gradino, evitando ogni collisione. Le ridotte tolleranze per i pezzi grezzi e la funzione specifica dei pezzi finiti hanno reso necessario il loro centraggio nelle attrezzature sui piani «X» e «Z» ed il loro posizionamento sull’asse «Y», prima di poter essere bloccati con le staffe idrauliche rotanti. Questo ciclo di bloccaggio dei pezzi viene comandato da una valvola di sequenza flangiata sulle attrezzature. La funzione di centraggio avviene per mezzo di un leveraggio con spintori a cuneo azionati da un cilindro posizionato al centro. Il sistema agisce su due leve di centraggio che spostano i due prismi e quindi centrano il pezzo con elevata precisione di ripetibilità. Dopo il centraggio, al raggiungimento della pressione preregolata, la valvola di sequenza si apre e le due staffe rotanti bloccano il pezzo.

Data questa situazione, la progettazione dell’attrezzatura è stata poi resa ancora più difficile dal fatto che i pezzi dovevano essere lavorati con utensili di tipo combinato. L’impiego di staffette a gomito per le staffe rotanti ha permesso la lavorazione del profilo esterno dei pezzi con utensili a gradino, evitando ogni collisione. Le ridotte tolleranze per i pezzi grezzi e la funzione specifica dei pezzi finiti hanno reso necessario il loro centraggio nelle attrezzature sui piani «X» e «Z» ed il loro posizionamento sull’asse «Y», prima di poter essere bloccati con le staffe idrauliche rotanti. Questo ciclo di bloccaggio dei pezzi viene comandato da una valvola di sequenza flangiata sulle attrezzature. La funzione di centraggio avviene per mezzo di un leveraggio con spintori a cuneo azionati da un cilindro posizionato al centro. Il sistema agisce su due leve di centraggio che spostano i due prismi e quindi centrano il pezzo con elevata precisione di ripetibilità. Dopo il centraggio, al raggiungimento della pressione preregolata, la valvola di sequenza si apre e le due staffe rotanti bloccano il pezzo.

Alimentazione di olio in pressione alle attrezzature

La costruzione ed il funzionamento stesso della macchina non consentono una alimentazione diretta e permanente di olio in pressione, attraverso distributori rotanti, alle 12 attrezzature.  Non vi è quindi altra possibilità che installare nella stazione di carico e scarico dei pezzi un sistema d’accoppiamento automatico e di mantenere bloccati i pezzi durante la lavorazione, mediante la cosiddetta «pressione idrostatica». L’espressione «pressione idrostatica» significa che non sussiste alcun collegamento con il generatore di pressione e che la pressione di bloccaggio viene mantenuta staticamente all’interno delle attrezzature. Al fine di incrementare l’effetto di ripresa del serraggio degli elementi idraulici di bloccaggio viene montato nel circuito un accumulatore idraulico da 13 cm3. Le forze che si creano nel giunto al passaggio dell’olio in pressione nella stazione di carico e scarico vengono assorbite dall’accoppiamento di forma tra l’unità di accoppiamento ed il nipplo. Per poter realizzare questo accoppiamento di forma per entrambe le linee, i pistoncini di accoppiamento sono stati disposti con un angolo di pochi gradi, per cui le linee mediane si incrociano in corrispondenza dell’asse di rotazione della tavola. I nippli ad innesto nell’attrezzatura sono disposti in modo da garantire il perfetto funzionamento del sistema d’accoppiamento. L’ulteriore flusso dell’olio all’interno dell’attrezzatura avviene attraverso canali ottenuti per foratura. Ciò è stato da un lato necessario per la scarsità di spazio disponibile, che non consente un’altra soluzione, ma offre d’altro canto il vantaggio che la struttura si presenta esternamente più liscia, cioè meno soggetta all’accumulo di sporcizia e capace di generare un favorevole deflusso dei trucioli.

Non vi è quindi altra possibilità che installare nella stazione di carico e scarico dei pezzi un sistema d’accoppiamento automatico e di mantenere bloccati i pezzi durante la lavorazione, mediante la cosiddetta «pressione idrostatica». L’espressione «pressione idrostatica» significa che non sussiste alcun collegamento con il generatore di pressione e che la pressione di bloccaggio viene mantenuta staticamente all’interno delle attrezzature. Al fine di incrementare l’effetto di ripresa del serraggio degli elementi idraulici di bloccaggio viene montato nel circuito un accumulatore idraulico da 13 cm3. Le forze che si creano nel giunto al passaggio dell’olio in pressione nella stazione di carico e scarico vengono assorbite dall’accoppiamento di forma tra l’unità di accoppiamento ed il nipplo. Per poter realizzare questo accoppiamento di forma per entrambe le linee, i pistoncini di accoppiamento sono stati disposti con un angolo di pochi gradi, per cui le linee mediane si incrociano in corrispondenza dell’asse di rotazione della tavola. I nippli ad innesto nell’attrezzatura sono disposti in modo da garantire il perfetto funzionamento del sistema d’accoppiamento. L’ulteriore flusso dell’olio all’interno dell’attrezzatura avviene attraverso canali ottenuti per foratura. Ciò è stato da un lato necessario per la scarsità di spazio disponibile, che non consente un’altra soluzione, ma offre d’altro canto il vantaggio che la struttura si presenta esternamente più liscia, cioè meno soggetta all’accumulo di sporcizia e capace di generare un favorevole deflusso dei trucioli.

Generatore di pressione

Quale generatore di pressione è stata adottata una centralina idraulica Roemheld senza comando elettrico (serie compatta alla tabella D8.0115). Al comando provvede il controllo numerico della macchina utensile. La pressione massima d’esercizio ammonta a 500 bar con un flusso volumetrico di 0,9 l/min. I cilindri Roemheld hanno infatti un ridottissimo consumo d'olio, il che consente di impiegare centraline molto compatte, con minimo consumo d'olio e di energia. Al tempo stesso, tale compattezza massimizza l'impiego di tutto lo spazio disponibile, consentendo il caricamento contemporaneo di più pezzi sullo stesso attrezzo.

Impiego flessibile delle attrezzature

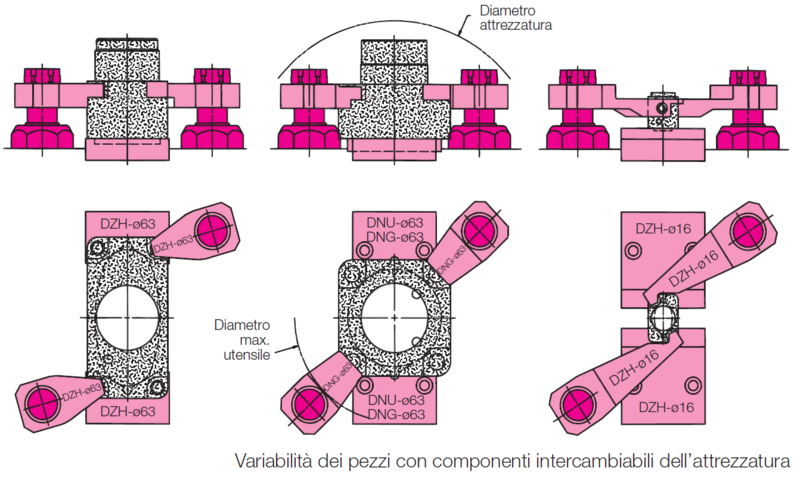

Già nel corso delle prime discussioni del progetto era stata posta in primo piano la flessibilità d’impiego dell’attrezzatura. L’adeguamento dell’attrezzatura al totale di 25 varianti del pezzo da lavorare è stato però raggiunto soltanto dopo che in produzione era stata dimostrata la potenzialità della macchina e delle sue dotazioni. In base al modello da produrre, può capitare che al cambio di pezzo corrisponda la sostituzione sia dei prismi di centraggio che delle staffette delle staffe rotanti. Questi elementi intercambiabili, specifici per i vari modelli, sono esattamente adattati ai contorni dei pezzi e contraddistinti con numeri di riferimento onde evitare di scambiarli tra loro.

Oggigiorno, con l’invenzione dei sistemi a punto zero da parte di Stark, esiste la possibilità di riattrezzare le macchine utensili con attrezzi dedicati, realizzati per il singolo pezzo da lavorare. Questo approccio abbatte significativamente di tempi di riattrezzamento dei moderni centri di lavoro (da alcune ore a pochi minuti) e consente di saturare qualsiasi macchina utensile. È così possibile gestire la produzione di un elevato numero di lotti a bassa produzione, con l’immediato beneficio di rispondere alle esigenze produttive con tempi di reazione portati quasi a zero.

Considerazioni conclusive

Nel contesto della discussione per l’attrezzamento della macchina è stato chiaro, fin dall’inizio, che per l’elaborazione di un principio di soluzione perfettamente aderente alle esigenze pratiche era necessaria una stretta collaborazione fra il Cliente ed i fornitori interessati (macchina utensile, utensili, attrezzature). Sono state così sviluppate sinergie che garantiscono ora all’utilizzatore un’elevata flessibilità e disponibilità della macchina.

Nonostante l’articolo sia tratto da esperienze vissute quasi 30 anni fa, molti concetti possono fornire utili spunti anche oggi. Non si può quindi affermare che esista un’unica soluzione ai problemi produttivi, ma il principio fondamentale è che si debbano capire a fondo le esigenze dei Clienti, al fine di proporre un ventaglio di soluzioni sostenibili sotto molti punti di vista.

Ulteriori informazioni sulla vasta gamma di cilindri idraulici per macchine utensili Roemheld sono disponibili nelle tabelle di catalogo specifiche, scaricabili dal sito CAMAR. L’articolo originale è invece disponibile a questo indirizzo. Per una consulenza personalizzata non esitate a contattarci!